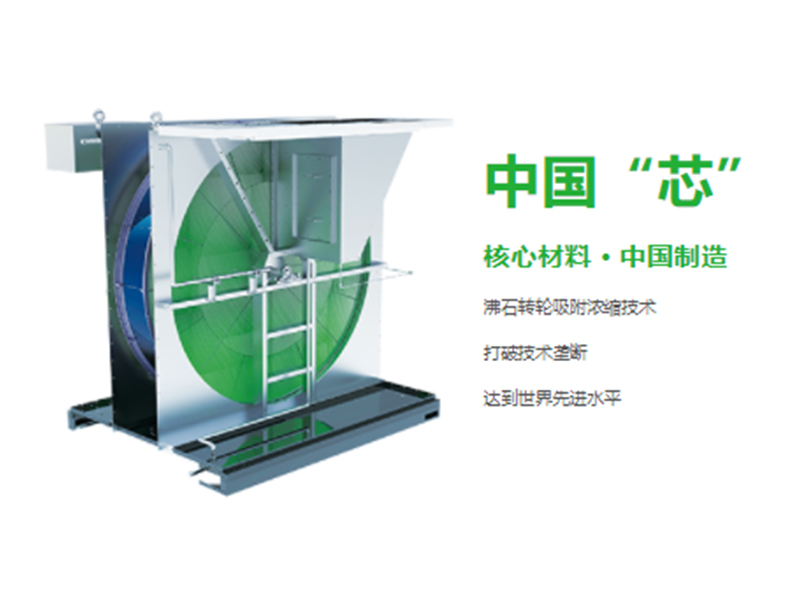

沸石转轮包含:转轮、转轮+CO、转轮+RCO、转轮+TCO

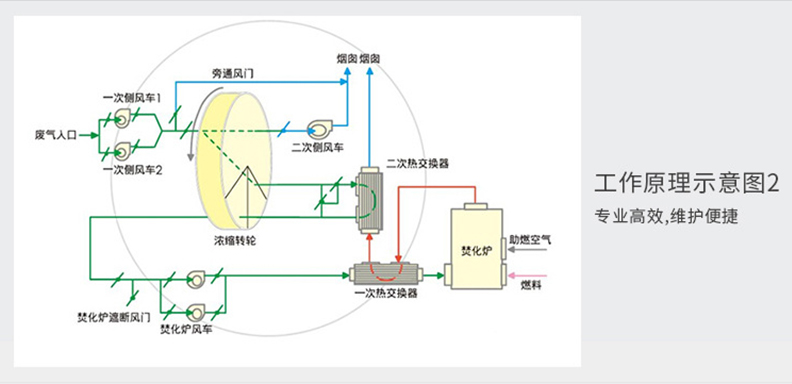

沸石转轮吸附浓缩装置是新一代VOCs处理设备,是将大风量、低浓度的有机废气浓缩到高浓度、小风量的有机废气,再进行热氧化处理,并将有机物燃烧释放的热量有效利用。在燃烧时,如果没有沸石转轮,直接进行燃烧的情况下,废气处理设备不仅体积庞大,而且产生的运行费用也会非常高昂。而采用沸石转轮可有效避免该问题,可大幅度降低后端热氧化设备的体量,大幅度节约投入和运行成本。

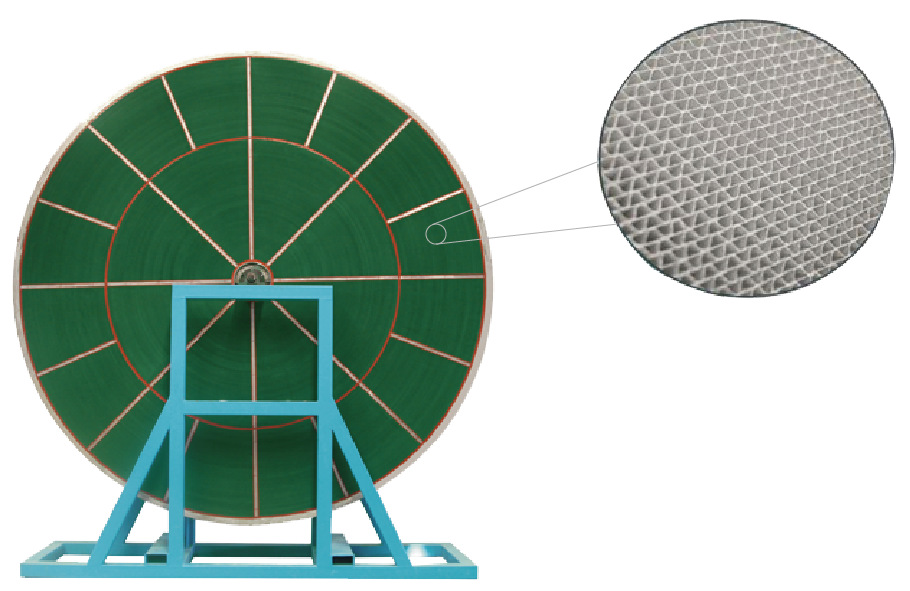

沸石转轮吸附浓缩装置以陶瓷纤维为基材,做成蜂窝状的大圆盘轮状系统,轮子表面涂覆疏水性沸石做吸附剂。沸石转轮吸附浓缩装置主要由废气预处理系统、分子筛转轮浓缩吸附系统、脱附系统、冷却干燥系统和自动控制系统等组成。转轮后一般有后处理系统,处理工艺为沸石转轮+RCO、沸石转轮+RTO、沸石转轮+CO。

13028933015

13028933015

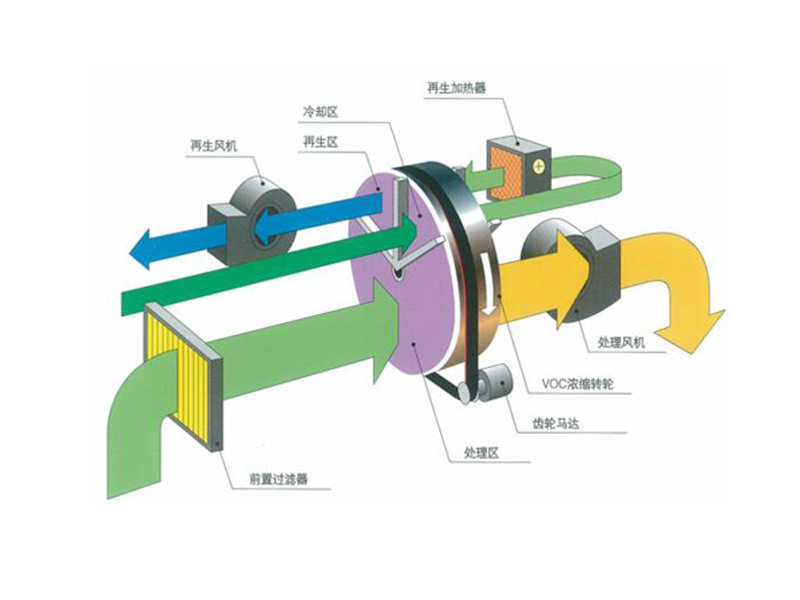

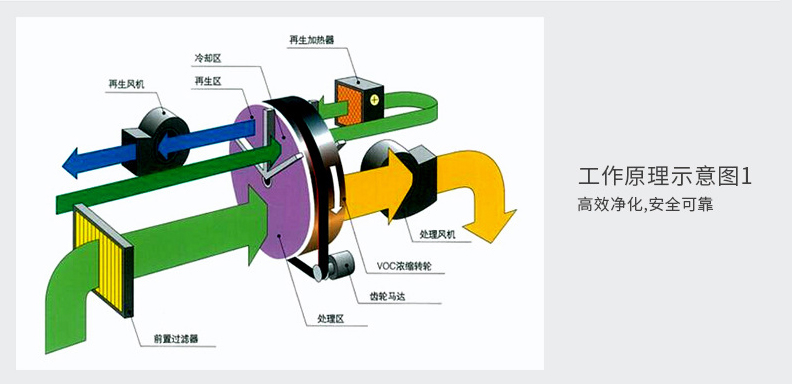

工作原理

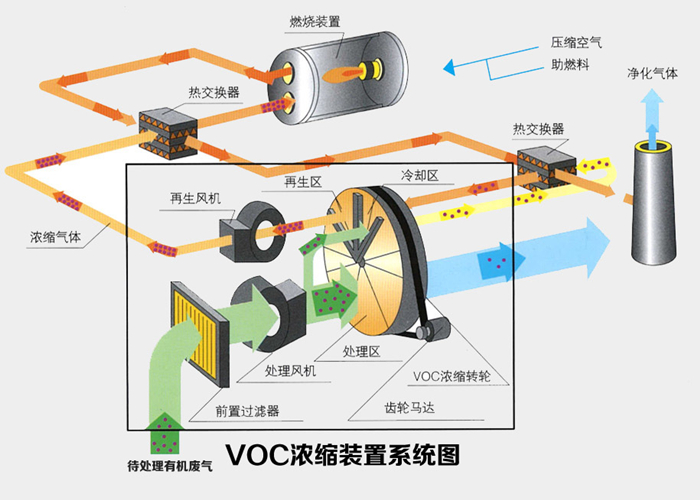

工作原理 沸石转轮主体为一个装满吸附剂的旋转轮,其被划分为3个区域,即吸附区、再生区和冷却区。有机废气经风机引入吸附区,其中的有机污染物被吸附,气体得到净化排出。随后,吸附剂转动到再生区,在与高温空气接触的过程中,VOCs被脱附下来并随再生空气流出,同时吸附剂获得再生。再生后的吸附剂先经过冷却区降温,然后转动到吸附区重新进行吸附。随着转轮的转动,吸附剂周期性地进行吸附、脱附和冷却,实现对有机废气的净化。

第一步:吸附浓缩

烟气通过转轮内的沸石被吸附,以系统抽气变频风机将干净尾气排入大气; 吸附器可提供大量的气体接触沸石表面积,转轮持续以每小时1—6转的速度旋转。

第二步:脱附

转轮内VOCs被浓缩成饱和沸石区、再利用热交换器提供的热流(约180—200℃)来进行脱附,脱附完成后旋转至冷却区,以常温空气吹嘘冷却至常温、再旋转至吸附浓缩区。脱附后的浓缩有机废气送至热氧化装置进行热氧化转化成二氧化碳及水蒸气排放至大气中。

技术特点

技术特点 1、吸附、脱附效率高。

2、沸石转轮吸附VOCs所产生的压降极低,可大大减少电力能耗。

3、使原本高风量、低浓度的VOCs废气,转换成低风量、高浓度的废气,浓缩倍数达到5-20倍,大大缩小后处理设备的规格,运行成本更低。

4、整体系统采用模组化设计,具备了较小的空间需求,且提供了持续性及无人化的操控模式。

5、系统自动化控制,单键启动,操作简单,并可搭配人机界面监控重要操作数据

设备优势

设备优势 1、浓缩比高,浓缩比高达20:1,使原本高风量、低浓度的V〇Cs废气,转换成低风量、高浓度的废气。

2、转轮使用寿命长,无需定期更换吸附材料。

3、系统自动控制,自动化程度高,操作简单,并可搭配人机界面监控重要操作数据。

4、操作简单,运行安全可靠,整体系统采用模组化设计,具备了最小的空间需求,且提供了持续性及无人化的操控模式。

5、天然沸石在吸附浓缩芳香族类废气性能优越。

6、能够处理相对湿度较高的废气。

7、沸石转轮吸附VOCs所产生的压降极低,可大大减少电力能耗,运行成本更低。

8、吸附、脱附效率高。治理达标效果好。

吸附材料优势

吸附材料优势 1、蜂窝状分子筛的主要材料是天然沸石,是由SiO2、Al2O3和碱性金属或碱土金属组成的无机微孔材料。

2、具有均匀微孔,其孔径与一般分子大小相当,内孔体积占总体积的40-50%,比表面积300-1000m2/g。

3、由于孔径分布均匀,结构和组成变化明显,具有耐高温、不可燃、良好的热稳定性和水热稳定性等特点。

应用领域

应用领域

技术参数

技术参数 ◎ 涂装/涂料行业沸石转轮一体机选型表

| 处理风量(Nm3/h) | 涂装系列型号 | 设备尺寸(mm)L/W/H | 整机重量(t) | 装机功率 | ||

| 电加热一体机 | 燃烧器一体机 | |||||

| 电(kw) | 电(kw) | 燃气(万kcal) | ||||

| 5000 | 5K-MINI | 2000/1600/2850 | 2.7 | 24.7 | 9.7 | 15 |

| 10000 | 10K-MINI | 3455/2050/3550 | 5.4 | 44.7 | 14.7 | 15 |

| 15000 | 15K-MINI | 3470/2270/3850 | 6.6 | 63.7 | 18.7 | 15 |

| 20000 | 20K-MINI | 3470/2270/3850 | 7 | 78 | 23 | 15 |

| 20000 | 20K-标准-M | 9500/2750/3300 | 13 | 137 | 50 | 15 |

| 20K-标准-L | 137 | 50 | 15 | |||

应用案例

应用案例

Copyright © 2021 三化环境 All rights reserved. 浙ICP备2021033614号-1